Фильтровально-заправочные агрегаты

Продукция / Гидростанция и гидрооборудование / Фильтровально-заправочные аппараты

Безотказность и долговечность гидрооборудования зависят от многочисленных факторов. По опыту производителей гидравлического оборудования, до 70...80% всех отказов в системах и связанных с этим ремонтов возникает из-за загрязнения или применения рабочих жидкостей, не предназначенных для гидравлического привода.

Износ сопряженных поверхностей гидрооборудования вызывает объемные потери мощности, переходящие в тепло, дополнительные затраты мощности на охлаждение для поддержания температурного режима, при котором к.п.д. гидропривода соответствует оптимальному тепловому режиму. Частицы вместе с потоком рабочей жидкости, попадая в зазор между трущимися деталями, разрывают масляную пленку и своими острыми краями воздействуют на их поверхность, как наждачная бумага. Чем больше грязи в жидкости, тем меньше интервал времени до допустимого износа. Ресурс узла сокращается, материальные затраты владельца техники растут. Если же частицы больше 5…45 мкм, то «внутренние мельничные жернова»: золотник–корпус, качающие узлы – дробят их своими кромками, одновременно изнашиваясь сами. Если до эксплуатации в новых гидрораспределителях радиальный зазор в прецизионных парах составляет 6…8 мкм, то в процессе эксплуатации он увеличивается до 32…46 мкм.

Важно, сколько проработает агрегат, прежде чем мы придем к этому пределу: год или 10 лет, и соответственно сколько будет финансовых затрат на замену или ремонт изношенных узлов за весь период эксплуатации техники вплоть до ее отказа.

Отсюда следует практическое правило: чем выше степень чистоты РЖ, тем больше наработка на отказ и ресурс гидрооборудования. Для повышения долговечности всех компонентов гидропривода надо стремиться к достижению более высокого класса чистоты. Установлено, что изменение диапазона номинальной тонкости фильтрации от 25...30 до 5...10 мкм позволяет в 7...8 раз уменьшить интенсивность снижения объемного к.п.д. насосов и гидромоторов. При соблюдении необходимых требований по очистке рабочей жидкости от загрязнений можно снизить эксплуатационные расходы в среднем наполовину.

Рабочая жидкость загрязняется и в результате транспортировки, начиная с производства на нефтеперегонных заводах, затем во время доставки в цистернах на нефтебазы, далее в процессе слива в маслобензовозы на нефтебазах и при контакте с воздухом, особенно запыленным, в момент залива ее в гидробак либо во время транспортировки в открытых емкостях. Не исключено и проникновение запыленного воздуха через сапун гидробака и подсос через соединения нагнетающей магистрали гидросистемы. Грязь проникает в РЖ через уплотнения гидроцилиндров, даже если их штоки закрыты чехлами. И от образования продуктов износа в узлах гидросистемы не уйти. А следовательно и ремонт гидравлики не за горами.

Наиболее опасны для гидропривода неорганические частицы, представляющие собой частички кварца, полевого шпата, окислов алюминия, железа. Твердость таких частиц, особенно кварца и окислов алюминия, существенно выше твердости металлов, из которых сделаны детали самой гидросистемы, в том числе трущиеся пары, например, золотник–корпус гидрораспределителя, детали качающего узла гидромотора или насоса. Главное для эксплуатирующей организации не дать РЖ загрязниться пылью и водой при перевозке и в момент заправки в гидробак машины. Опыт показывает, что именно в этот момент в гидросистему попадают грязь, пыль, вода.

Как же предотвратить попадание пыли, грязи, воды в гидросистему при ее заправке?

Конечно, заправлять гидросистему необходимо не ведром или лейкой, а специальными заправочными агрегатами и «закрытой струей», как на АЗС. Идеальным вариантом является схема нефтебаза → емкость маслозаправщика → гидробак. И все же, чтобы исключить попадание грязи в гидросистему, необходимо гарантированно знать, что масло с нефтебазы получено чистое, емкость маслозаправщика и гидробак чистые. Масло из емкости маслозаправщика должно попадать в гидробак через фильтры заправочного агрегата, удерживающие частицы меньше 4-10мкм.

Подводя итог, скажем, что известная фраза «Чистота – залог здоровья» применима не только к человеческому организму и его дому, но и к гидроприводам современных машин.

СХЕМЫ РАБОТЫ С ФИЛЬТРАЦИОННО- ЗАПРАВОЧНЫМ АГРЕГАТОМ

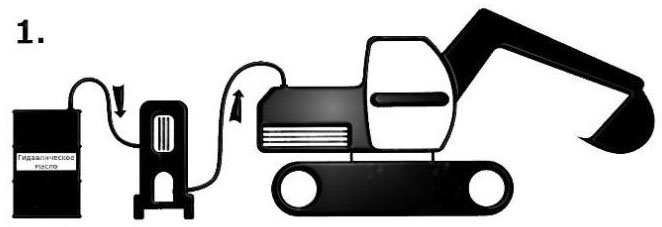

1. Заправка гидросистемы

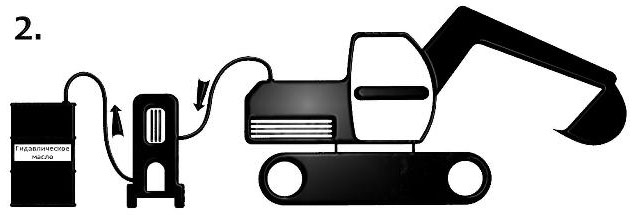

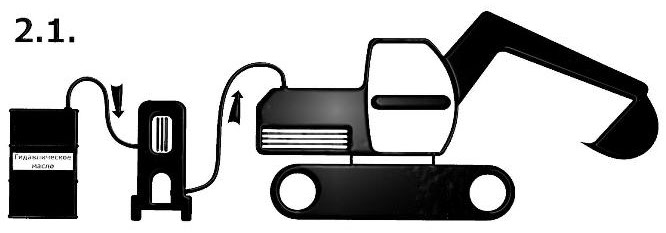

2. Дополнительная очистка гидравлической жидкости и гидробака

Периодически производится в качестве планово-предупредительных работ по техническому обслуживанию гидропривода мобильных машин, работающих в тяжелых условиях и большой запылённости воздуха,а также в которых масло не отработало свой нормативный срок – 2000 моточасов.

Осуществляется в три этапа:

1. слив жидкости в чистую ёмкость через фильтровальную установку;

2. очистка гидробака;

3. заправка гидробака через фильтровальную установку.

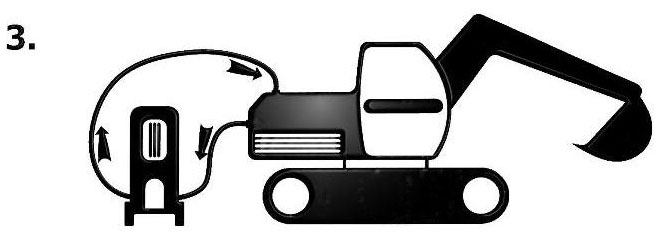

3. Дополнительная очистка гидравлической жидкости методом непрерывной циркуляции

Периодически производится в качестве планово-предупредительных работ по техническому обслуживанию гидропривода мобильных машин.

Осуществляется следующим образом:

1. Оба рукава фильтровальной установки (всасывающий и сливной) опускаются в бак или присоединяются с помощью штуцеров. Необходимо чтобы всасывание осуществлялось со дна бака, то есть всасывающий рукав необходимо опустить ко дну бака.

2. Затем включается установка и одновременно запускается машина для лучшего перемешивания рабочей жидкости.

факс:

© ТОО "Глобал Гидравлик" / ГЛГ, 2019 - рукава высоко давления (рвд), фитинги в Астане